高溫防(fáng)護塗層(céng)_高溫(wēn)合金粉

點擊量:1996 發布時間:2016-12-23 作者:快猫视频APP下载安装(上海)增材製(zhì)造技術有限公司

1 引言

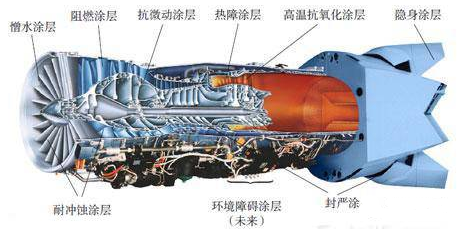

在高溫環境服役的金屬材料會因為苛刻的環(huán)境條件(例如高溫、腐蝕性氣體)失效。高溫防護塗層能為高溫下使用的金屬材料(liào)提供有效的抗氧化腐蝕防護,已廣泛應用於航空航天、能源、石油化工等領域。其(qí)中具有代表性的應用是在(zài)飛機、艦船和地麵發電用的各種(zhǒng)燃氣渦輪發動機上(如圖1)。

圖1 航空發動機若幹重要塗層分布

根據高溫塗層的發展曆史,可(kě)將其分為以下三類:擴散塗(tú)層、包覆塗層和(hé)熱障塗層。為了進一步提高渦(wō)輪發動機的工作效率,並達到節能減排的目的,就要提高發動機的進口溫度,因此,科學工作者們(men)不斷致力於研發更先進的材料、塗層體係及製備技術,例如研製出的第四代(dài)鎳基單晶高溫合金的承溫能力已達1180℃。相應地,對高溫防護(hù)塗層也提出了更高的要求,湧現出(chū)多種具(jù)有獨(dú)特設計理念的新型高溫防(fáng)護(hù)塗層。下文將(jiāng)對常(cháng)用的以及幾種特色高溫防護塗層進行介紹。

2 常用高溫防護塗層

2.1 擴散塗層

擴散塗層是經擴散滲過程使一些抗氧化性元素進入基體表(biǎo)麵,和基體(tǐ)元素(sù)反(fǎn)應生成金屬(shǔ)間化(huà)合物來提高合金的抗氧化性能。常見的(de)擴散元素有Al、Cr、Si等。擴散塗層的典型代表是滲鋁(lǚ)塗(tú)層和改性(xìng)的滲鋁塗層,這些塗層在氧化時生成Al2O3,對基體有較好的保護作用。

擴散鋁(lǚ)化物塗層最早在 1911 年由 Van Aller 在美國專利中闡述,采用粉末包埋法製備,從(cóng)20世紀50年(nián)代開始應用於鈷基導向葉片,60年代應用(yòng)於鎳基高溫合(hé)金動片,是(shì)工業應用最早且應用範圍最廣的高溫防護塗層。

在(zài)粉末包埋滲鋁方法中(zhōng),樣(yàng)品埋入滲劑粉(fěn)末中,滲劑由鋁源(yuán)粉末、鹵化物活(huó)化劑和填料組成,鋁源粉末可以是金屬Al或適合的合金粉,填料通常為惰性的Al2O3。滲劑一般含有2%~5%的活化劑,例如氯化銨,25%的鋁源,剩下的為填料。加熱時活化劑在滲劑中揮發,與鋁源反應生成揮發性的塗層金屬的化合物。揮發性的物質向基材表麵擴散,並在(zài)那裏發生沉積反應。滲鋁時須通入氬氣等(děng)保護性氣體(tǐ),以免鋁(lǚ)源和金屬基材被氧化(huà)。

該(gāi)方法製備出來的滲層均勻,適用於複雜外(wài)形零件的滲鋁。且(qiě)成本(běn)低,質量穩定但也存在(zài)不少缺點,例如,耐熱腐(fǔ)蝕性能差,塗層脆性大、退化速度快等,為了改善鋁化物塗層的性能,減(jiǎn)緩其在使用過程中的退化,從20世紀70年代起,發展了眾多改性的鋁化物塗層,例如在鋁化物中加入鉻(gè)、矽、鉑和稀土(tǔ)元素等。在塗層(céng)中加入Cr、Si可以(yǐ)顯(xiǎn)著提高塗層(céng)的(de)抗熱腐蝕性能,減緩因塗(tú)層和基材互擴散引起的退化。在改進型鋁化物塗(tú)層中,Pt-Al塗層的改性效果最明顯。研究表明,Pt改性鋁化物塗層的抗氧化性能是單一鋁化物塗層的2~5倍。Pt提高了Al2O3膜的抗剝落和自(zì)愈能力,增加了鋁化物塗層的組織穩定性,降低了塗層與基體(tǐ)之間的互擴散。

2.2 包覆塗層

包覆(fù)塗(tú)層(céng)是指利用物理或化學手段(duàn)使塗層材料在合金表麵直接沉(chén)積而形成的塗層。包覆塗層與擴散塗(tú)層的(de)明顯不同(tóng)是塗層沉積時隻與基材發生能夠 提高(gāo)塗層結合(hé)力的相互(hù)作用,基材不參(cān)與塗層的形成,因此塗層成分的選擇更具有(yǒu)多樣性。包(bāo)覆塗層可以是金屬塗層和陶(táo)瓷塗層等(děng),其(qí)中最典型的是MCrAlY包覆塗層。製備這類塗層的技術多樣,包括物理氣相沉(chén)積、熱噴(pēn)塗、激光熔覆等。

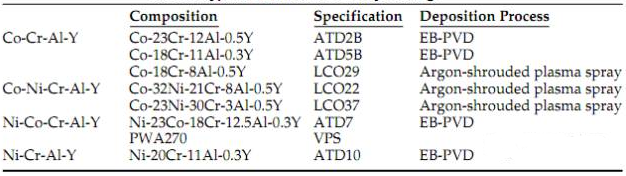

MCrAlY包覆塗層於20世紀70年代發展起來,現已發展成一係列的塗層體係(xì),其中(zhōng)M為Fe,Co,Ni或它們的組合,Al用來形成保(bǎo)護性的Al2O3膜,Cr用來促進氧化膜的形成,並提高(gāo)抗熱腐蝕能力,Y用來提高氧化膜的附著力,塗層中還(hái)可通過添加Hf,Si,Ta,Re,Zr,Nb等元素中的一種或多種以滿足一些(xiē)特定的應用需求。下表總結了一(yī)些商用MCrAlY塗層的成分及沉積方法。通常,沉(chén)積的MCrAlY塗層厚度(dù)在125~200μm,成(chéng)本約為傳(chuán)統鋁化物塗層的2~4倍。

表1 典型商用MCrAlY塗層的成分及沉積方法

2.3 熱障塗層(céng)

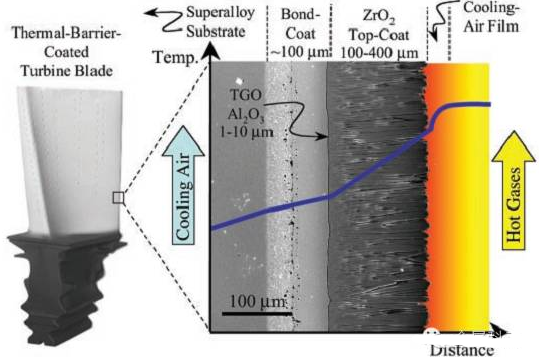

圖2所示為(wéi)一種渦輪葉片用熱障塗(tú)層的典型(xíng)結構。熱障塗層(TBCs)是由陶瓷隔熱麵層和金屬粘結層組成的(de)塗層體係。陶瓷塗層導熱性差,可以阻礙熱量向(xiàng)基體內(nèi)部的傳輸,降低熱端部件的使用溫(wēn)度(dù)。ZrO2由於具有(yǒu)較低的導熱係數、較(jiào)高的熔點以及優良的力學性(xìng)能是研究最多的熱障塗層成(chéng)分。但由於ZrO2具有幾(jǐ)種不同的(de)結構,其在溫度變化時發生相轉變使得塗層承(chéng)受應力,因此需(xū)要(yào)加(jiā)入穩定劑(jì),避免箱變。研究(jiū)發現,8%Y2O3部分穩(wěn)定的ZrO2(Y-PSZ)具(jù)有高熔點,高(gāo)溫(wēn)穩(wěn)定性、低熱導(dǎo)率及與基體材料最為接近的熱膨脹率而成為陶(táo)瓷(cí)隔熱層的首選材料。但陶瓷和合金基體(tǐ)的熱膨脹係數相差較大,當(dāng)溫度變化時,塗層內會(huì)產生較大熱應力(lì)且陶瓷層對基體(tǐ)的氧化不具備阻擋作用。為(wéi)改善二(èr)者之間熱膨脹係數的不匹配同時提高基體的(de)抗氧化性能,在(zài)合金基體(tǐ)和陶瓷層之間施加一層金(jīn)屬粘結層,常用的(de)金屬粘結層有MCrAlY和Pt改性的鋁化物塗層。

熱障塗(tú)層(厚度100~400μm)和合金基體內通道冷卻的使用可以降低熱端部件的表麵溫度100~300°C,使得現代燃氣輪(lún)機葉片的使用溫度提高至高溫合金基體熔點(~1300°C)之上。目前,TBCs應用麵(miàn)臨的主要(yào)挑戰是塗層(céng)的耐久(jiǔ)性,尤其是塗層抗(kàng)剝落的(de)能力。

圖2 電子束物理氣相沉(chén)積方法製備渦輪葉(yè)片(piàn)用熱障塗層的典型結構

3 特色高溫防護塗層

這類塗層將材料學、物理化(huà)學、固體擴散、高溫 氧化(huà)等學科的一些基本理論引入塗層設計中,形(xíng)成(chéng)了獨特(tè)的高溫塗層體係。

3.1 高溫微晶塗(tú)層

樓翰一和王福會等(děng)發展了一種全新的高溫合金(jīn)防(fáng)護塗層——高溫合金 微晶塗層。與傳(chuán)統的高溫防(fáng)護塗(tú)層不(bú)同,微晶塗層(céng)與基體合(hé)金成分(fèn)完全相(xiàng)同,因(yīn)此避免了在高溫下塗層(céng)與基體的互擴(kuò)散而(ér)引起的力學性能下降,而同(tóng)時,塗(tú)層晶粒尺寸在20~100 nm,不僅可以促進A1的選擇性(xìng)氧化,還可(kě)以提高氧化膜的粘(zhān)附性。

3.2 功能梯度塗層

功能梯度塗層是功能梯度(dù)材料(FGM)的(de)設計理念在塗(tú)層/基體係統中的應用。功能梯度材料的基本思想是將兩種或以上不同材料(liào)製備成在一定方向成分(fèn)(或/和結構)梯度分(fèn)布的複合(hé)材料,使得材料具備(bèi)非梯度結構達不到的功能。高(gāo)溫(wēn)防護塗層中研究最多是功能梯(tī)度熱障塗層。如(rú)前所述,熱障塗層(céng)由8%Y2O3-ZrO2陶瓷頂層和MCrAlY金屬粘結層組成,陶瓷和金屬材(cái)料性質的不匹(pǐ)配導致熱循環過程中陶瓷層剝落,通過等離子噴塗等方法在陶瓷(cí)頂層和金(jīn)屬粘結層之間製備梯度塗層,使得層中陶瓷和金屬成分沿厚度方向呈梯度變化來緩和陶瓷/金屬(shǔ)界麵的不匹配。雖然目前結果並不(bú)很盡人意,但在這方麵的探索還一直(zhí)在繼續。

3.3 搪瓷塗層

搪瓷(cí)就是在(zài)金屬表麵塗燒一(yī)層或多層的非金屬無機(jī)材料,高溫搪燒時,金屬和無機材料在高溫下發生適當的(de)物理化學反應,在界麵形成化學鍵,使塗層與基體材料能牢固結合成為(wéi)一個整體。搪瓷塗層熱膨脹係(xì)數可調,並且(qiě)熱化學穩定性(xìng)高、結構致密、抗腐蝕性(xìng)能優異;同時,塗層製備工藝簡單,成本(běn)低廉;而且作為一種惰性(xìng)抗高溫腐蝕塗層,沒有傳統高溫塗層(céng)的抗氧化組元消耗等問題;因此作為一種長壽命耐蝕塗層有很好的(de)應用前景。針對搪瓷本身脆性較(jiào)大(dà)的缺點(diǎn),有研(yán)究(jiū)者在搪瓷(cí)中添加NiCrAlY金屬粉對搪瓷進行改性,製備了具有優異抗(kàng)熱震性能的新型金屬複合搪(táng)瓷。

高(gāo)溫防護塗層在技(jì)術上具有很大的潛力和良好的發展前景,其有待(dài)解決的問題仍然是如何在抑製塗層與基體材料(尤其是單晶高溫合(hé)金(jīn))互擴散的同時(shí)提高塗層的(de)抗氧化腐(fǔ)蝕(shí)性能,這些還需要(yào)科研工作者們的共同努力。