科技前沿|2016年全球3D打印十大創新技術一覽

點擊量:442 發布時間:2017-01-17 作者:快猫视频APP下载安装(上海)增材製造技(jì)術有限公司

科技前沿|2016年全(quán)球3D打印十大創新技術(shù)一(yī)覽

2017年想必將會(huì)是3D打印發(fā)展關鍵年,而回顧2016年,各國技術突破方麵又有什麽樣的進展來迎(yíng)接2017年的市場機遇呢(ne)?

在此,特選出3D打印領域2016年國內外的創新技術進行回顧盤點,也希望在2017年,有更多的科研力量投入到3D打印領(lǐng)域(yù)的創新中,取得更多更大的科技進展(zhǎn)。

3D打印國際十大創新

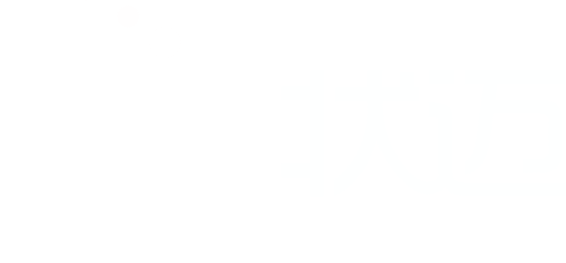

1.瑞士科學家(jiā)3D打印金銀納米牆(qiáng)可(kě)製造更高性能觸摸屏

觸摸屏是我(wǒ)們的(de)生活中不可缺少的一種(zhǒng)產品,而觸摸屏(píng)技(jì)術(shù)是依靠噴(pēn)塗在(zài)設備表麵的微型導電電極實現的。這種肉眼(yǎn)幾(jǐ)乎看(kàn)不到(dào)的電極是由導電材料製成的(de)納米牆組成的(de),而目前最常用的(de)材料是氧化銦錫。它的透明度很高,但導電(diàn)性較(jiào)差。

蘇黎世聯邦理工大學(ETH)采用“納米液滴”3D打印來(lái)進行創新製造,這種(zhǒng)方法能(néng)夠以金、銀納米顆粒為原料3D打印(yìn)出超薄的“納米牆”,從(cóng)而(ér)製(zhì)造出從未有過(guò)的透明導電電極,最終創造出畫麵(miàn)質量更好、響應更精(jīng)準的觸摸屏。

目前,研究者們已經利用該技術成功3D打印出了厚度在80-500納米之間的超薄電極層。

2.從(cóng)樹(shù)脂到陶瓷,加州高溫陶瓷3D打印技術

位於加利福尼亞州Malibu的HRL 實驗室發明了可兼容與(yǔ)光固化/3D打印的樹脂配方,由矽、氮和氧(yǎng)組成,在一台3D打印機內用一束(shù)紫外線(xiàn)照射這種樹脂,會使其變硬,生成致密的陶瓷部件。

這是一(yī)個驚人的突破(pò),因為它使能(néng)夠產生(shēng)任意多(duō)邊形陶瓷部件,強大且無溫度(dù)彈性,陶瓷表麵無任何加工,不需鑄造或嵌塞,這種密度泡(pào)沫(mò)陶瓷可(kě)以在推(tuī)進零部件(jiàn)、熱防(fáng)護係統、多孔燃燒器、微機電係統和電子設備獲(huò)得應用。

3.麻省理工製作激光雷達(dá)芯片 3D掃描曆(lì)史將徹底改寫

當前市場(chǎng)上大多數(shù)激光雷達係統(包括自(zì)動駕駛汽車上所安裝的雷達(dá)係統)使用的是離散(sàn)自由空(kōng)間光學元(yuán)件,包括激光器、鏡頭和外部接收器。在這些硬件(jiàn)組合中,激光(guāng)在震蕩(dàng)的同時旋(xuán)轉,這(zhè)使得其掃描範圍和複雜程度受到限製。並且成(chéng)本從1000美元到70000美(měi)元(yuán)不等。

來自麻省理(lǐ)工學院的研究人員正在300毫米(mǐ)的晶(jīng)圓上生產激光(guāng)雷達芯片,且其成本不到(dào)10美元。最(zuì)重要的是,在這個設備中的非機械光束轉向比目前所實(shí)現的機械激光雷達係統的速度快1000倍。

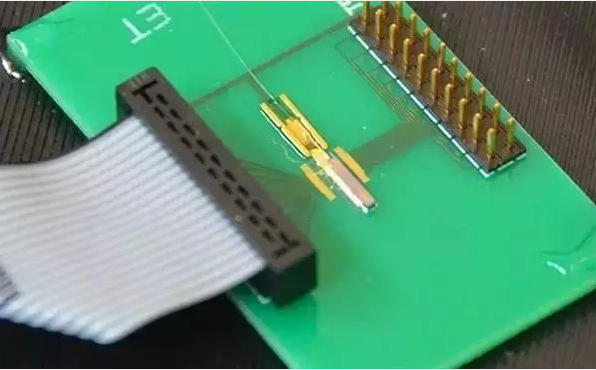

4.麻省理工博士3D打印Cilllia毛發(fā),將對智能設(shè)計(jì)產生巨大影響

這次麻省理工發明的是像神經一樣敏感的Cilllia毛發設計平台,靈(líng)感來自於自然界動物(wù)以及人類(lèi)的毛發。

Cilllia毛發是通過光(guāng)敏樹脂固化的技術打印出來的,通過將3D打印的精度控製到極其細(xì)微的程度,將這些毛發獲得微觀結構的“可編程”,這樣毛發就展現了像具有神經一樣的對壓力和對聲音的敏感度(dù),並伴隨著外界的刺激發生彎曲改變。

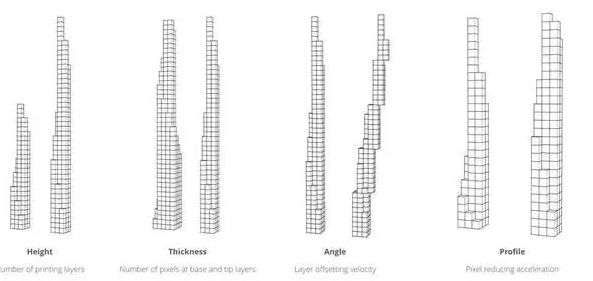

5.像“生長”出來的3D打印軍用無人機

英國的格(gé)拉斯哥大學及防務公司BAE Systems的研發團隊共同研發合作的(de)3D打印軍用無人機Chemputer計劃,這款3D打印機可以在短短幾天之內從無到有“生(shēng)長”出高度先進的(de)定製化無人機。

其實這是一(yī)款能(néng)夠在分子水平上進行構建的3D打(dǎ)印(yìn)機(jī),能夠“生(shēng)長”出從機翼到(dào)電子係統在內的所有部(bù)件。Chemputer打印無人機的設想是功能性強,飛行速度快,超高高度以及快速反應,目的(de)是(shì)要(yào)克服今天(tiān)的軍事環境的生(shēng)產限製。

6.3D打印製備離子交換膜的(de)技(jì)術

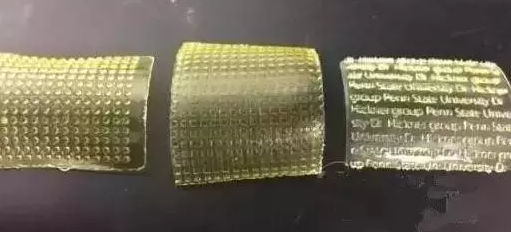

美國賓西法利亞州立大學的(de)研究人(rén)員利用光固(gù)化和三維打印(yìn)技術來製備微紋理的陰離子交換膜,此技術可以靈活而快速的(de)在離子交換膜表麵打印各種3D圖案,以提高性(xìng)能。

這種3D打印技術與當前常見的SLA(光固化)3D打印技(jì)術類似,打印材料是可光固化的離子聚合物混合物,當該混合物暴(bào)露在一台光投影儀之下的時候,3D打印機將設計好的圖案投射並選擇性地固化在其表麵上。表麵圖案能夠增加膜的電導率多達1—3個數量級(factor)。

7. 迪士尼近瞬時樹脂打印技術(shù)

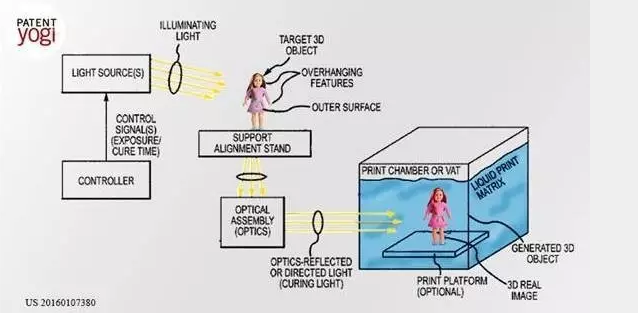

迪士尼(ní)申請了名為‘Near Instantaneous Object Printing Using a Photo-Curing Liquid’(液(yè)體光敏樹脂的近瞬時(shí)打印技術)。

迪(dí)士尼(ní)的3D打印技術繞過層層掃描固化的生產方法,而是(shì)通過一個或更多的光源將(jiāng)三維模型“注入”液態樹脂(zhī)內。幾乎在(zài)瞬時間,三維模型就被固化出來,而以往層層生產這樣的產(chǎn)品需要幾個小(xiǎo)時,現在變為幾分鍾。

8. 用於非常複雜部件打印的德國Fraunhofer多材料(liào)打印技術

德國Fraunhofer研(yán)究所和IKTS 係統研究所研發(fā)了一項3D打印新技術(shù),不(bú)僅可以打印(yìn)骨(gǔ)科植入物、假牙、手術工具(jù)等醫(yī)療產品,還可以打印微反應器這樣非常複雜、微小部件。

Fraunhofer研究所研發的這項3D打印技術可打印的材料是陶(táo)瓷或金屬粉(fěn)末懸浮液。陶瓷(cí)或金屬粉末被混合在(zài)一種低熔點的熱塑性粘(zhān)合劑中(zhōng),熱塑性粘合劑在80攝氏度時就會融化成為液體。在打(dǎ)印過程中,打印機的電性溫(wēn)度熔化了(le)粘合劑,並(bìng)混合著陶瓷或金(jīn)屬(shǔ)粉(fěn)末材料以液滴的形式被沉積下來(lái)。沉積後液滴迅速冷卻變硬,三(sān)維對象就這樣被點對(duì)點逐漸打印出來。

9.波音懸浮式3D打印技術(shù)

波音公司開發出一種懸浮式3D打印技術,在沒有任何實體打印平台(tái)的情況下,實現360度無死角操作,並成功獲批專利。

該技術的優勢在(zài)於:完全突破對形狀的(de)限製(zhì),實現更加複雜零部件的整體3D打印。而且,該技術采用多(duō)個3D打印機同時在不(bú)同方向一起工作,可打印出各種功能產(chǎn)品,並(bìng)顯著提高(gāo)打印速度。打印出的材料具有抗磁性,經過超級冷卻之(zhī)後能變成超導體。

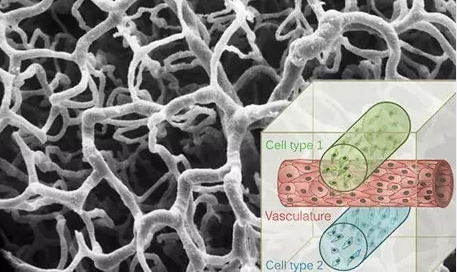

10.哈佛(fó)大學3D打印帶血(xuè)管的人(rén)工組織

哈佛大學獲得最新的突破,可(kě)以打印出維(wéi)持(chí)生物學功(gōng)能的並可以存活超(chāo)過六個星期的組織。

研究人員將包含細胞外基質的墨水填充進模具。最終培養出內部充滿毛細血管的人工組織。研究人(rén)員通過矽膠模具兩端的出入口向該組織輸入營養物質,以保(bǎo)證細胞存活。人工(gōng)血管將通過將細胞生長因子運送至整個人工組織,促進幹細胞的定向(xiàng)分化,從而形成更厚的組織。

國內3D打印創新技術

西安交通大學

西安交通大學-結構電子產品三維空間的任(rèn)意排布

結構電子是指電路與電子元件按照一定的三維(wéi)空間布局,附(fù)著或鑲嵌於(yú)基體結構上,形成的(de)三維電氣結構。由於電氣部分具有三維空間布局,電子產品的空間利用率得到提升,體積得到減(jiǎn)小。

西安(ān)交通大學(xué)通過一種導線(xiàn)與基體同步打印的3D打(dǎ)印技術實現了結構(gòu)電子(zǐ)產品三維空間的任意排布,所使(shǐ)用的導線(xiàn)打印材料可以有三種不同形態,包括(kuò)銅錫合金、銀錫合金、錫鉛(qiān)合金這樣的低熔點(diǎn)金屬(shǔ)絲,納米銀離子(zǐ)凝膠溶液、導電高分子水凝膠的導電墨水,以及鋁粉、銅粉等金屬粉末。基(jī)體的3D打印材料則為(wéi)ABS、PLA、PEEK絕緣性高分子絲材。

西安交通大學-采用多(duō)束激光輔助控溫3D打印定向晶(jīng)零件

在金屬打印時,由於存在較大的溫度梯度,金屬難以持續穩定地生長(zhǎng),難以(yǐ)獲(huò)得品相良(liáng)好的(de)柱晶(jīng)或單晶組(zǔ)織,因而得(dé)到的零部(bù)件的性能和特性受到極大的影響。

西安交通大學(xué)克服現有技術中存在的問題,提供一種采用多束激(jī)光輔助控溫3D打印定向(xiàng)晶零件的裝置及方法,通過增加輔助(zhù)控溫光源,利(lì)於零件的金(jīn)屬晶體定向生長,能夠得到連續(xù)的柱晶或單晶組織。

南京航空航天大(dà)學

南京航空航(háng)天大學-鋁基(jī)納(nà)米複合材料

為(wéi)了(le)解決現有的鋁基複合(hé)材料在成形加工過程存在的幾個問題,南京航(háng)空航天大學提供一種(zhǒng)基於SLM成形的鋁基納米複(fù)合材料。

此材料可以有效的(de)解決鋁基納米複合材料在激(jī)光增材過程中(zhōng)工(gōng)藝(yì)性能與力學性能不匹配、增強顆粒分布不均勻以及陶瓷相與基材相之間潤(rùn)濕性較差的問題,使得所獲得的產品具備良好的界麵結合以及優異的力學性能。

南京(jīng)航空航天大學-3D打印技術製造馬氏體模具鋼

目前,國產模具鋼還不能全(quán)部滿足國內模具行業的需求,每年約有25%的模(mó)具(jù)需(xū)從國外進口。

為解決現有製模(mó)技術中的工序複雜、成本高以及報廢率大等問題。南京(jīng)航空航天大學通過調整激光(guāng)加(jiā)工過程工藝參數,改善成形模具晶粒粗大問題,從而改善其機械性能。利用Mn、Ni、Cr等合金(jīn)元(yuán)素穩定過冷奧(ào)氏體,在激光加工極大的冷卻速度下(xià)得到組織均勻的馬氏體,從而省去了後續的“淬火”過(guò)程,激光加工完畢後,成形模(mó)具被傳送裝(zhuāng)置送入真空熱處理室完(wán)成回火過程以釋放其內應力,從而得到具有均勻(yún)、細小(xiǎo)的回火馬氏體組織的成形模具。

浙江大學

浙江大學(xué)-基(jī)於三維打印(yìn)的無泵驅動微流控芯片

微流控芯片又被稱為芯片(piàn)實驗室,是一種在微米(mǐ)尺度上對流體進行操控的技術。該技術將化學和生(shēng)物實驗室的基(jī)本功能微縮到了一個隻(zhī)有(yǒu)幾平方厘米大小的芯片(piàn)之上。

浙江大學利用FDM三維打印技術製作基底,采用鋪粉的方式,來製(zhì)得微流控芯片。這項技術可以應用在各種臨(lín)床檢測,具(jù)有可重複利用、無泵驅動、流動速度可調、流道分辨率高、成本低等優點,並且加(jiā)工過程簡便快捷,生產效率高,易於工業化大規模生產。

華中科技大學

華中科技大學-具有鍛(duàn)件性能的金屬零件3D打(dǎ)印

華中科技大學數字裝備與技術國家重點實驗室張海鷗教授主(zhǔ)導研發(fā)的金屬3D打印新技術“智能微鑄鍛”,不僅能打(dǎ)印薄壁金屬零件,而且能(néng)打(dǎ)印出大壁厚差的金屬零件,省去了(le)傳統鍛壓機的(de)成本(běn),通過計算機直接控製成形路徑,降(jiàng)低了設備投資和原材料成本。

目前,由(yóu)“智能微鑄鍛”打印出的高(gāo)性能金(jīn)屬鍛件,已達到2.2米長約260公斤。現有設備已打印飛機用(yòng)鈦合金、海洋深潛器、核電用鋼等八種金屬材料,有望(wàng)改變國際(jì)上由西方國家領導(dǎo)的(de)金(jīn)屬絲3D打(dǎ)印格局。

藍光英(yīng)諾

藍光英諾-3D生物打印技(jì)術促進人工(gōng)血管內皮化

藍光英諾向全球發布了由(yóu)其團隊承擔的3D生物打印促進人工血管內皮化的研發項目取得的重大突(tū)破:

全球首創依托幹細胞生物墨汁技術構建的3D生物打印血管成功植(zhí)入恒河猴體內,實現血管再生(shēng)。這標誌著在世界範圍(wéi)內3D生物(wù)打印技術在臨床應用的開啟,同時將引領幹細胞(bāo)製造組織(zhī)、修(xiū)複器官的再生醫學新時代。

廣(guǎng)州(zhōu)邁普再(zài)生醫學

廣州邁普再生醫(yī)學-具有4D效應(yīng)的脊柱側凸內固定矯正裝置

脊柱側彎(wān)疾病有(yǒu)個特點,每個病(bìng)人的脊柱變形都不盡相同,側凸角度、旋轉角度、脊椎骨形態、側凸(tū)位置及對周邊影響、脊柱旁軟組織(zhī)結構都不盡相同,臨床醫生有個性化器械的需求。

4D效應就是3D打印材料自動變成為預設的模型,廣州邁普再生醫學通過3D打印激光(guāng)燒結打印技術製備鎳(niè)鈦基記憶合金材(cái)料骨架,在得到的鎳鈦基記憶合金材料骨架(jià)上沉積熱塑性(xìng)材料從而製備熱塑(sù)性材料外殼或者單獨製備熱塑性(xìng)材(cái)料外殼再將鎳鈦基記憶合金材料骨架(jià)與熱塑性材料外殼組合,其中所述鎳鈦基記憶合金材料骨架的(de)定位孔與所述熱塑性材料外殼的定位銷進(jìn)行(háng)配合,從而得到功能單元。

鉑力特(tè)

鉑力特的光柵-鎢

眾所周知(zhī),稀有金屬是國家的重要戰略資源,而鎢材料是典型的稀有金屬,具有極為重(chóng)要的用途。但 鎢材料的硬度高,脆性大,導電性差,機加工(gōng)困難,采用傳統的減材製造工藝(yì)難以成形形狀複雜的零件。

鉑力特經過多次研究試驗,研製出專(zhuān)門針對難熔金屬和高導熱高反射金屬(shǔ)的專用3D打印裝備BLT-S300T,有效地(dì)解決了以上問題,打印(yìn)出了鎢合金零件,並且工藝參數(shù)穩定,成形良好(hǎo)。該零(líng)件整體采用薄壁結構,最小壁厚僅0.1mm。

鉑力特的複雜流道的尾噴(pēn)管(guǎn)-銅

銅(tóng)材料在航空航天、電子產品應用領域具有重大價值,銅但材料屬於高導熱、高反射金屬,在激光熔化(SLM)過程吸收率低,因此成形效率低、冶金質量難控(kòng)製。

鉑力特通過(guò)大量(liàng)的試驗,研製出專門針對難熔金屬(shǔ)和高導熱(rè)、高反射金屬的專用3D打(dǎ)印設備BLT-S300T,成功製備(bèi)出銅材料零件——銅合金尾噴管。

該零件的內(nèi)外(wài)壁之間設計了50條隨形冷卻流道(dào),增大冷(lěng)卻接觸表麵積,降(jiàng)低溫度達到快速(sù)冷卻的效果,有效提高(gāo)了(le)零件的工作溫度。該零件是國內首件大尺(chǐ)寸選區激光熔化銅合金尾噴管,突破了銅材(cái)料(liào)的激光成形技術,實現了複雜流道(dào)的銅材料製造(zào)工藝(yì)。